Površinska obdelava se nanaša na značilnosti in lastnosti zunanje površine materiala. Vključuje teksturo, videz, hrapavost in sijaj. Doseganje želene površinske obdelave pri obdelavi CNC zagotavlja funkcionalno zmogljivost, estetiko, dimenzijsko natančnost in združljivost z drugimi deli ali postopki naknadne obdelave. Prispeva k splošni kakovosti, zanesljivosti in uspehu obdelanih sestavnih delov ali izdelkov.

V tem članku lahko bralci spoznajo osnovni pojmi, meritve in različne vrste površinskih obdelav. in kako doseči želeno kakovost površine za določeno uporabo. Proizvajalci lahko s tem znanjem optimizirajo svoje postopke za izdelavo visokokakovostnih delov in komponent.

Kako določiti površinsko obdelavo?

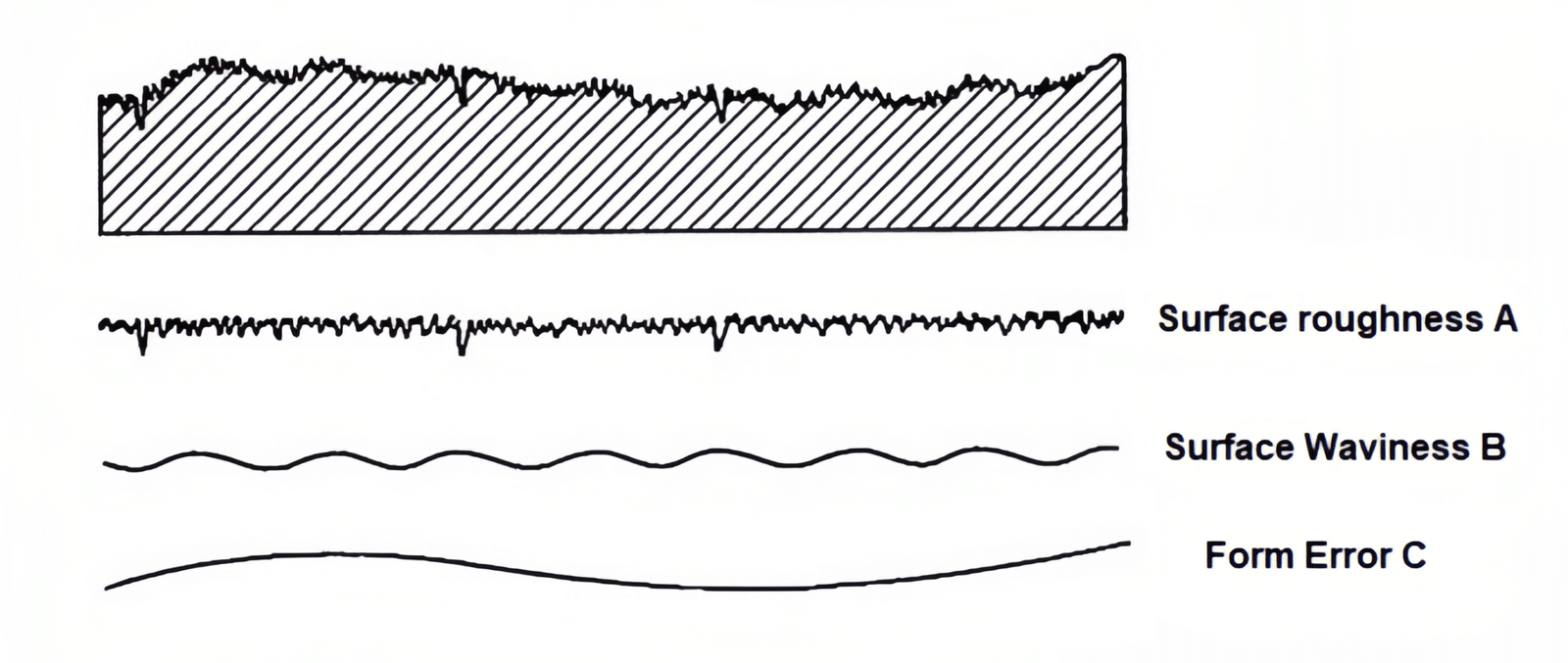

Površinska obdelava je običajno opredeljena s parametri, ki določajo teksturo, gladkost ali hrapavost površine. Te parametre je mogoče izmeriti s specializiranimi instrumenti in tehnikami. Najpogosteje uporabljeni parameter za opis končne obdelave površine je hrapavost.

1. Hrapavost se nanaša na to, kako grbinasta ali neravna je površina. Izmerimo jo lahko z različnimi parametri, kot sta povprečna hrapavost ali višina od vrha do doline.

2. Gladkost: Gladkost opisuje, kako enakomerna in polirana je površina. Gladka površina je gladka in ima manj pomanjkljivosti.

3. Tekstura: Tekstura se nanaša na fizični občutek ali vzorec na površini. Lahko je hrapava, vzorčna ali ima poseben smerni vzorec.

4. Oblika: K kakovosti površine lahko prispeva tudi oblika površine, vključno z njeno ravnostjo, zaobljenostjo ali splošnim profilom.

5. Zdravljenje: Površinsko obdelavo lahko spremenite z brušenjem, poliranjem, premazovanjem ali prevleko. Te obdelave spremenijo videz in strukturo površine.

6. Standardi: Industrijski standardi in smernice določajo sprejemljive zahteve za površinsko obdelavo za različne načine uporabe. Ti standardi zagotavljajo doslednost in kakovost vseh izdelkov.

Inženirji in oblikovalci z upoštevanjem teh dejavnikov določijo ustrezno površinsko obdelavo, ki ustreza želenemu videzu, funkciji in zmogljivosti izdelka.

Kaj je hrapavost površine?

Hrapavost površine se nanaša na nepravilnosti in stopnjo hrapavosti na zunanji površini predmeta. Opisuje, kako gladka ali neravna je površina. Hrapavost površine lahko vpliva na različne lastnosti predmeta, na primer na to, kako zlahka drsi ali se nosi, kako sijoč je videti in druge fizikalne lastnosti.

Hrapavost površine je običajno opisana z višinskimi razlikami med izboklinami in vdolbinami na površini, ki so lahko mikro ali makro velikosti.

Katere so vrste parametrov hrapavosti površine?

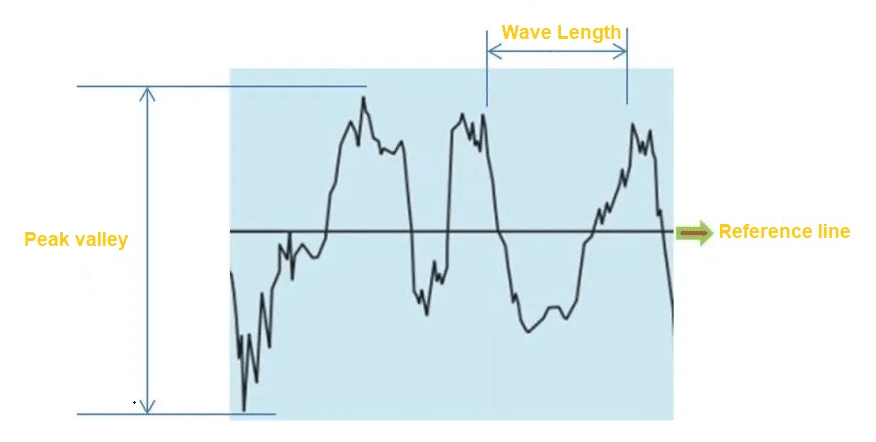

Ra (absolutne vrednosti odstopanj hrapavosti od srednje črte profila površine je srednja črta profila površine znotraj ocenjevalne dolžine. Spodaj je prikazan diagram kakovosti površine Ra.

Rz (povprečna največja višina): Povprečje najvišjih višin od vrha do doline v petih dolžinah vzorčenja.

Spodaj je diagram hrapavosti površine:

Rq (povprečna kvadratna hrapavost): Srednja kvadratna vrednost odstopanj od srednje črte profila površine znotraj ocenjevalne dolžine.

Rt (skupna hrapavost): Višinska razdalja med najvišjim vrhom in najnižjo dolino na ocenjevalni dolžini.

Rp (največja višina vrha): Višina najvišjega vrha v dolžini ocenjevanja.

RV (največja globina doline): Globina najnižje doline v dolžini vrednotenja.

Kako izmeriti hrapavost površine?

Hrapavost površine lahko merimo z različnimi tehnikami in instrumenti, odvisno od velikosti, oblike in materiala obdelovanca ter želene stopnje natančnosti. V nadaljevanju so predstavljene nekatere najpogostejše metode za merjenje hrapavosti površine.

Kontakt Profilometri

Kontaktni profilometri s čepom ali sondo fizično sledijo površini obdelovanca in merijo spremembe višine vzdolž profila površine.

Pridobljene podatke lahko uporabite za izračun parametrov hrapavosti površine, kot sta Ra (povprečna hrapavost) in Rz (povprečna največja višina).

Brezkontaktni profilometri

Brezkontaktni profilometri uporabljajo optično ali lasersko tehnologijo za merjenje hrapavosti površine, ne da bi se fizično dotaknili obdelovanca. Ti instrumenti običajno merijo intenzivnost odbite svetlobe ali razpršenih laserskih žarkov za izračun parametrov hrapavosti površine.

Primerjalniki hrapavosti površine

Primerjalniki hrapavosti površine so fizični standardi, ki uporabnikom omogočajo vizualno primerjavo kakovosti površine obdelovanca z nizom znanih vrednosti hrapavosti. Ti primerjalniki so lahko uporabni za hitro preverjanje hrapavosti površine na terenu ali v delavnici.

Mikroskopija na atomsko silo (AFM)

AFM je slikovna tehnika visoke ločljivosti, ki jo lahko uporabimo za merjenje hrapavosti površine na ravni nanoskale. AFM deluje tako, da z ostro sondo skenira po površini obdelovanca in meri sile med sondo in površino.

Katere so različne vrste primerjalnikov?

Primerjalniki so naprave, ki se uporabljajo za merjenje hrapavosti površine dela ali komponente. Obstaja več vrst komparatorjev, med drugim:

Vizualni primerjalniki: To so preproste in poceni naprave, ki uporabljajo niz referenčnih vzorcev z znano hrapavostjo površine za vizualno primerjavo z vzorci z enako hrapavostjo površine, ki se merijo.

Mehanski primerjalniki: Pri teh se za merjenje hrapavosti površine dela uporablja mehansko tipalo ali sonda. Čop ali sonda se premika po površini dela, nastali premik pa se izmeri in primerja z nizom referenčnih materialov in standardov.

Električni primerjalniki: Pri teh se za merjenje hrapavosti površine dela uporablja električna sonda. Sonda se premika po površini dela, izmeri se električni signal in primerja z nizom referenčnih standardov.

Optični primerjalniki: Ti uporabljajo optični sistem za merjenje hrapavosti površine dela. Del se postavi pod mikroskop ali drug optični sistem, hrapavost površine pa se izmeri z analizo odbite svetlobe.

Profilometri: Gre za zelo natančne instrumente, ki s čepom ali sondo merijo hrapavost površine dela. Zagotavljajo zelo natančne meritve in se pogosto uporabljajo v laboratorijih.

Izbira vrste komparatorja je odvisna od specifične uporabe in zahtevane natančnosti. Vizualni komparatorji so preprosti in poceni, vendar morda ne zagotavljajo natančnosti, ki je potrebna za določene aplikacije. Mehanski in električni komparatorji so natančnejši, vendar so lahko dražji. Optični komparatorji in profilometri zagotavljajo najvišjo stopnjo natančnosti, vendar so tudi najdražji.

Različni indeksi površinske obdelave in njihova uporaba

Povprečna hrapavost (Ra): Ra je vsestranski indeks, ki se pogosto uporablja v avtomobilski in vesoljski industriji ter industriji medicinskih pripomočkov. Uporablja se za določanje zahtev glede hrapavosti površine za kontaktne površine, kot so ležaji, zobniki in tesnila, pri katerih je kritična nizka stopnja trenja in obrabe.

Srednja kvadratna vrednost (RMS): RMS se pogosto uporablja v industriji optike in mikroelektronike za določanje natančne hrapavosti površine natančnih komponent, kot so leče, zrcala in polprevodniške plošče. RMS zagotavlja boljši prikaz hrapavosti površine kot Ra, zato je primeren za kritične aplikacije, ki zahtevajo visoko natančnost.

Povprečna globina hrapavosti (Rz): Rz se pogosto uporablja v avtomobilski in letalski industriji za določanje zahtev glede hrapavosti površine za tesnilne površine, kot so vložki valjev, sedeži ventilov in tesnila. Rz zagotavlja merilo globine površinskih nepravilnosti, zato je primeren za aplikacije, pri katerih je učinkovitost tesnjenja kritična.

Največja višina od vrha do doline (Rt): Rt se v gradbeništvu pogosto uporablja za določanje zahtev glede hrapavosti površine za betonske in zidne površine. Meri največje površinske nepravilnosti, zato je primeren za aplikacije, kjer mora biti površina ravna in izravnana.

Sredinska povprečna hrapavost (CLA): CLA se v proizvodni industriji pogosto uporablja za določanje želenih mejnih vrednosti hrapavosti za zahteve glede površinske obdelave obdelanih delov in komponent. CLA meri povprečno hrapavost površine, zato je primerna za aplikacije, kjer mora biti površina gladka in enakomerna.

Največja višina vrha (Rp): Rp se pogosto uporablja v avtomobilski industriji za določanje zahtev glede hrapavosti površine sestavnih delov motorja, kot so odmične in ročične gredi. Rp zagotavlja merilo najvišjih vrhov na površini, zato je primeren za uporabo, kjer mora biti površina odporna proti obrabi.

Kaj so natančni standardi površinske obdelave?

Natančni standardi površinske obdelave so posebne in stroge zahteve za površinsko obdelavo v različnih panogah. Zagotavljajo smernice in tolerance za zagotavljanje skladnosti, kakovosti in zamenljivosti delov. Primeri vključujejo ISO 1302, ASME B46.1, JIS B 0601, MIL-STD-130 in posebni industrijski standardi, kot sta avtomobilski in vesoljski. Ti standardi določajo parametre, kot je hrapavost, in zagotavljajo merilne metode za doseganje natančnih lastnosti površinske obdelave. Upoštevanje teh standardov zagotavlja funkcionalnost, kakovost in združljivost obdelanih sestavnih delov.

Katerih je 10 najpogostejših površinskih obdelav?

1. Gladka površina

Gladke površine so brez nepravilnosti ter imajo gladek in poliran videz. Zagotavlja prijetno estetiko in jo je mogoče doseči s proizvodnimi postopki, kot so poliranje, poliranje ali obdelava z orodji za fino rezanje. Je bolj gladka kot površina, kakršna je bila obdelana.

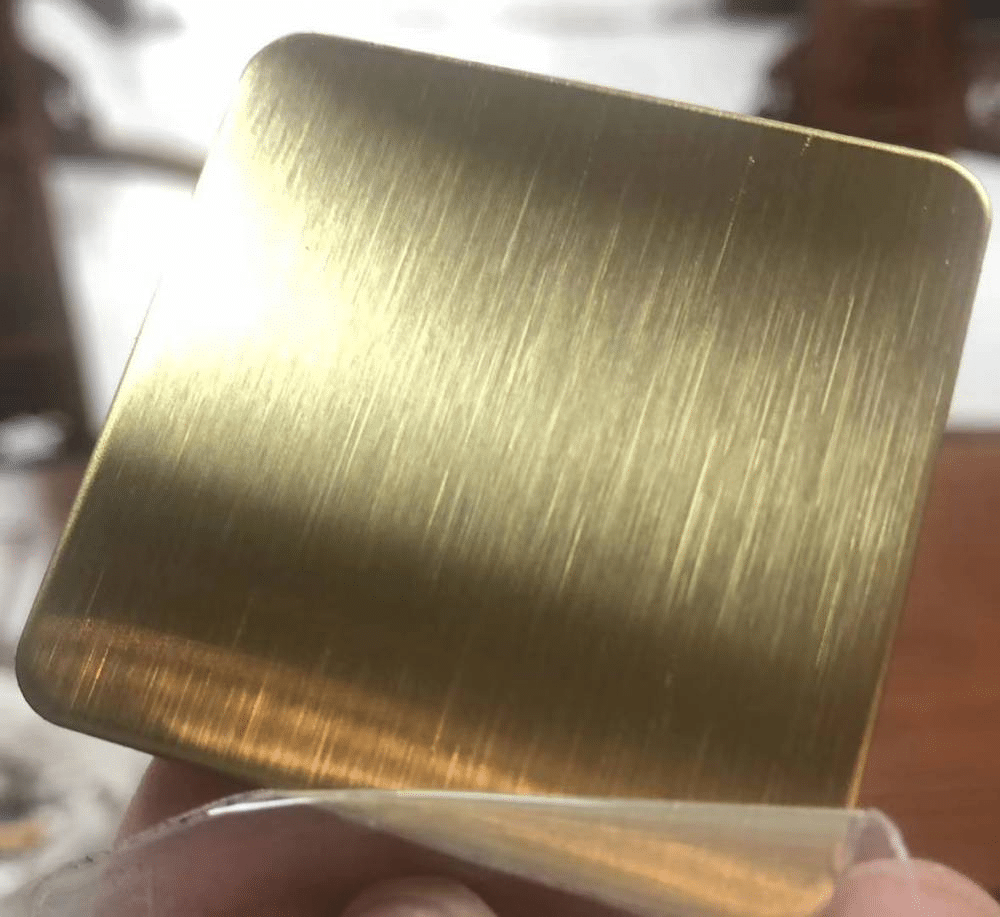

2. Krtačena površina

Pri krtačenju se na površini z abrazivnimi materiali ali orodji za krtačenje ustvarijo drobne vzporedne črte ali teksturiran vzorec. Običajno se uporablja pri aplikacijah z želenim dekorativnim ali teksturiranim videzom, kot so naprave iz nerjavnega jekla ali arhitekturni kovinski izdelki.

3. Mat finiš

Mat finiš je nereflektiran in mat. Dobimo ga s peskanjem, peskanjem s kroglicami ali kemičnim jedkanjem. Mat zaključki se pogosto uporabljajo v fotografski opremi, elektronskih napravah in avtomobilskih notranjostih, da se zmanjšajo bleščanje in odsevi.

4. Polirana površina

Polirani zaključek vključuje poliranje in poliranje površine, da se doseže gladek, odsevni in zrcalni videz. Pogosto se uporablja pri nakitu, kovinskem okovju in okrasnih predmetih za izboljšanje vizualne privlačnosti.

5. Satenast zaključek

Satenski zaključek je med mat in poliranim zaključkom. Je polodprtega videza z rahlo teksturo in nizko kristalizacijo. Satenski zaključki se pogosto uporabljajo pri kuhinjskih aparatih, pipah in dekorativni opremi.

6. Teksturiran zaključek

Teksturirani zaključki dodajo površini vzorce, vzorce ali teksture. Te zaključke lahko dosežemo z reliefom, graviranjem ali specializirano strojno obdelavo. Teksturirani zaključki se uporabljajo v arhitekturnih ploščah, potrošniških izdelkih in avtomobilskih komponentah za izboljšanje oprijema, estetike ali funkcionalnosti.

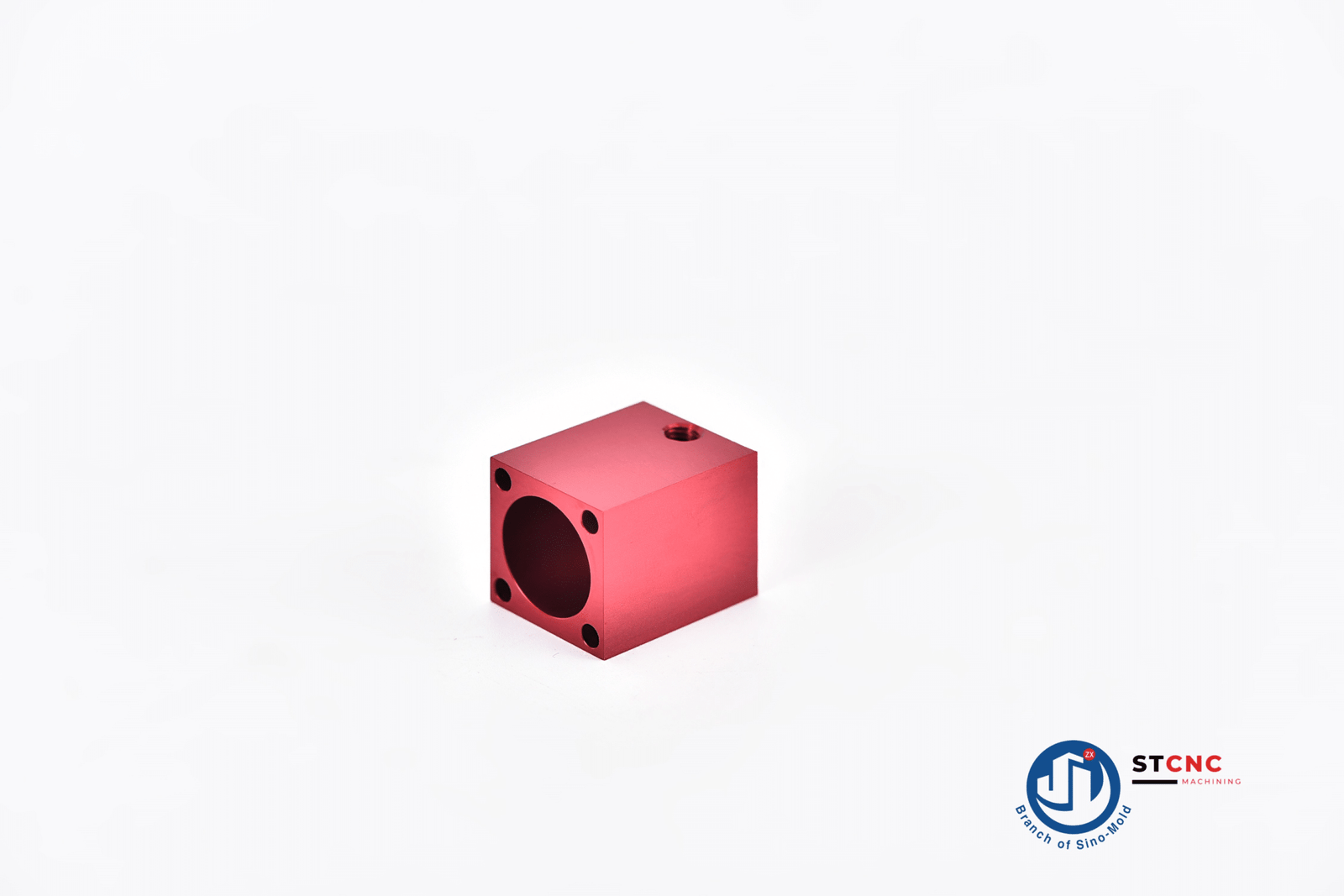

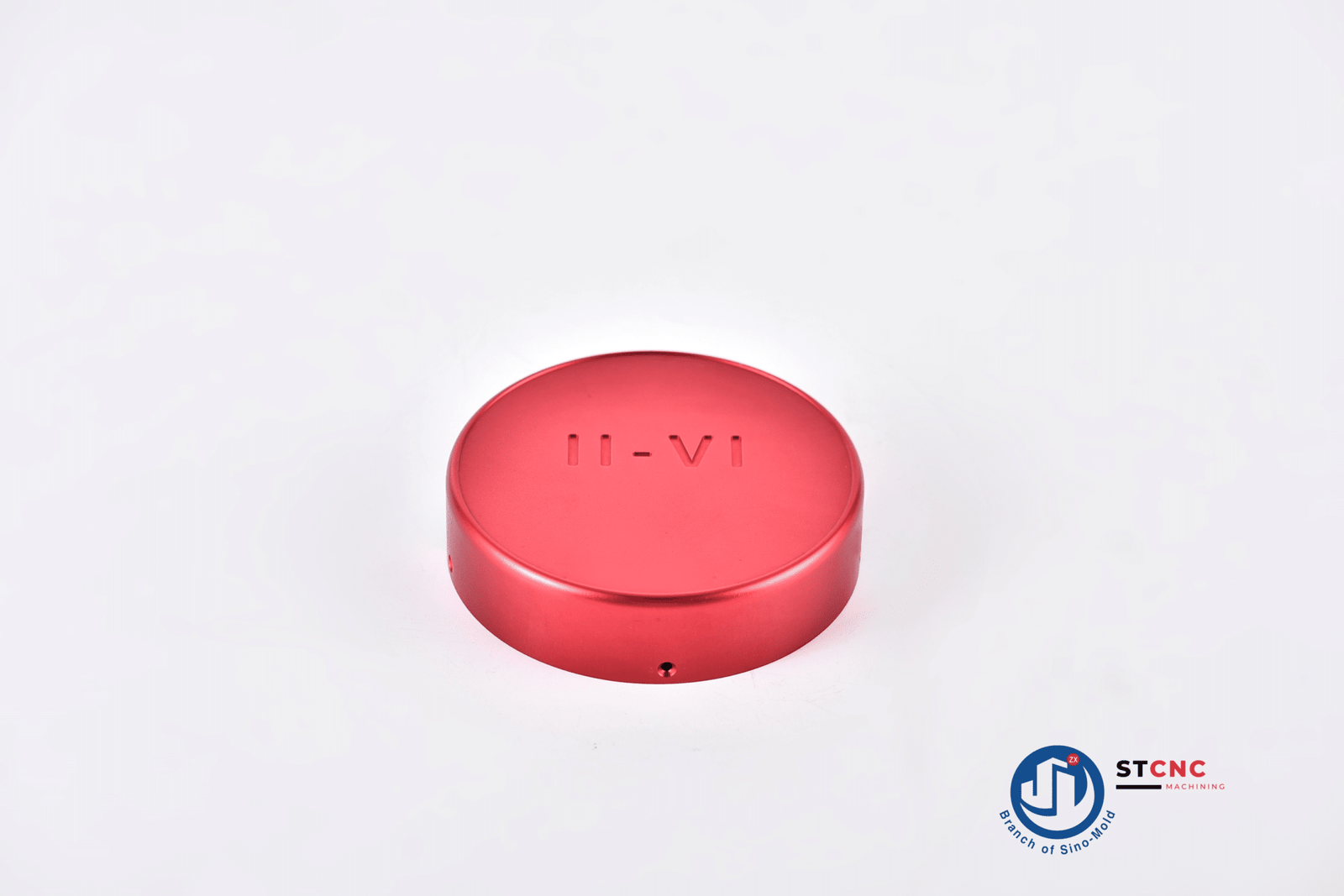

7. Anodizirana površina

Anodiziranje je elektrokemična površinska obdelava, ki na površini kovin, kot je aluminij, ustvari trajno in proti koroziji odporno oksidno plast. Anodizirani zaključki zagotavljajo različne barve, izboljšano trdoto ter večjo odpornost proti obrabi in vremenskim vplivom. Pogosto se uporabljajo v arhitekturnih aplikacijah, potrošniški elektroniki in avtomobilskih komponentah.

8. Prašno lakirana površina

Prašno lakiranje vključuje nanašanje suhega prahu na površino in njegovo strjevanje, da se ustvari trpežen in dekorativen zaključek. Prašni premazi omogočajo široko paleto barv in tekstur ter večjo odpornost proti praskam, lomljenju in bledenju. Pogosto se uporabljajo za pohištvo, naprave in zunanjo opremo.

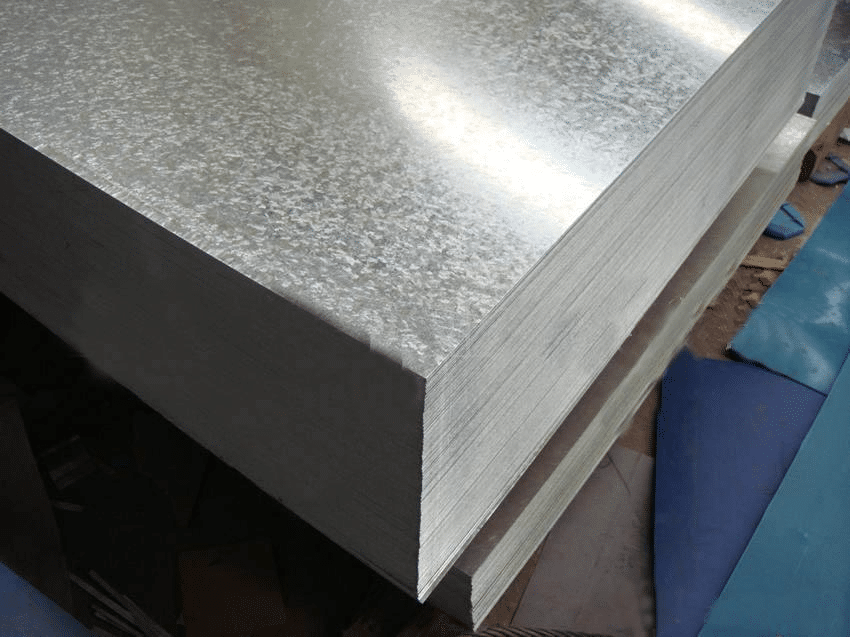

9. Pocinkana površina

Pri cinkanju se na površino jekla ali železa nanese zaščitni cinkov premaz, ki preprečuje korozijo. Pocinkani premazi zagotavljajo odlično odpornost proti rji in se pogosto uporabljajo v gradbeništvu, zunanjih strukturah in kovinskih sestavnih delih, ki so izpostavljeni ostrim okoljem.

10. Zaključek s prevleko

Pokrivanje vključuje nanašanje plasti kovine na površino podlage, pogosto z galvanskim ali brezgalvanskim postopkom pokrivanja. S prevleko lahko dosežemo boljši videz, odpornost proti koroziji in izboljšano prevodnost. Primeri vključujejo kromirane prevleke na avtomobilskih delih in pozlačene prevleke na nakitu.

To je le nekaj primerov površinskih obdelav. V mnogih primerih tovarna CNC-obdelovalnih strojev uporablja več kot en postopek, na voljo pa je še več različic in kombinacij, odvisno od posebnih zahtev in industrijskih standardov.

Kako izbrati ustrezno površinsko obdelavo?

Pri izbiri ustrezne površinske obdelave je treba upoštevati več dejavnikov, povezanih s posebno uporabo, materialom, funkcionalnimi zahtevami, estetiko in proizvodnimi omejitvami. Tukaj je nekaj korakov, ki vam bodo pomagali pri izbiri:

1. Razumevanje aplikacije

Začni z jasnim razumevanjem zahtev aplikacije. Upoštevajte dejavnike, kot so predvidena uporaba izdelka, okoljski pogoji, ki jim bo izdelek izpostavljen, funkcionalne potrebe in morebitni posebni industrijski ali regulativni standardi, ki veljajo.

2. Ocenite združljivost materialov

Različne površine lahko različno vplivajo na različne materiale. Upoštevajte združljivost med izbrano površinsko obdelavo in osnovnim materialom, da zagotovite ustrezen oprijem, odpornost proti koroziji in dolgo življenjsko dobo.

3. Opredelitev funkcionalnih zahtev

Določite funkcionalne zahteve površinske obdelave. Upoštevajte na primer dejavnike, kot so trenje, odpornost proti obrabi, električna prevodnost, kemična odpornost in zahteve glede mazanja. To vam bo pomagalo zožiti izbor ustreznih površinskih obdelav, ki izpolnjujejo te posebne potrebe.

4. Upoštevajte estetiko

Če je videz izdelka pomemben, upoštevajte želene estetske lastnosti. Določite, ali je za doseganje želene vizualne privlačnosti in uskladitev z blagovno znamko izdelka ali predvidenim trgom potreben gladek, odsevni, teksturiran ali barvni zaključek.

5. Ocena izvedljivosti proizvodnje

Ocenite izvedljivost izdelave različnih površinskih obdelav. Upoštevajte razpoložljive proizvodne postopke, s tem povezane stroške, čas izvedbe in zmogljivosti proizvodnega obrata ali opreme. Za nekatere zaključne obdelave je morda potrebna specializirana oprema, postopki ali strokovno znanje.

6. Oglejte si industrijske standarde in specifikacije

Preverite, ali obstajajo standardi, smernice ali specifikacije za posamezno panogo, ki določajo sprejemljive zahteve za končno obdelavo površine za določeno uporabo. Ti standardi lahko zagotovijo dragocen vpogled v ustrezne parametre, tolerance in merilne metode.

7. Preizkus in prototip

Če je mogoče, izvedite preskuse ali izdelajte prototipe z različnimi površinskimi obdelavami, da ocenite njihovo zmogljivost, funkcionalnost in estetiko. To lahko pomaga pri določanju najprimernejše obdelave in potrjevanju njene učinkovitosti pri izpolnjevanju želenih zahtev.

8. Poiščite strokovni nasvet

Posvetujte se z inženirji, strokovnjaki za površinsko obdelavo ali industrijskimi strokovnjaki z izkušnjami v določeni aplikaciji ali panogi. Ti lahko na podlagi svojega strokovnega znanja in poznavanja površinskih obdelav zagotovijo dragocene vpoglede in priporočila.

Besede avtorja:

Zahvaljujem se vam za branje tega članka; upam, da vam bo pomagal pri odločitvah glede površinske obdelave.

Bz razumevanjem teh površinskih obdelav, njihovih lastnosti in primernosti za različne aplikacije lahko sprejemate utemeljene odločitve pri izbiri ustrezne obdelave za izpolnjevanje funkcionalnih, estetskih in proizvodnih zahtev.