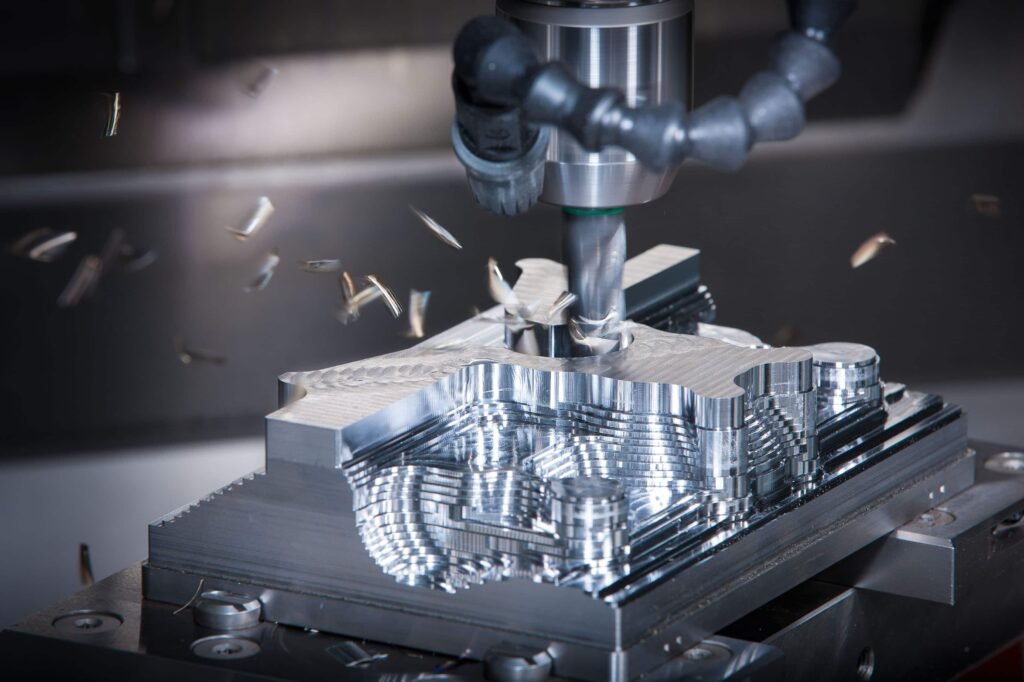

V procesu CNC obrábění jsou vibrace zásadním faktorem ovlivňujícím přesnost obrábění, kvalitu povrchu a životnost nástroje. Účinné snížení vibrací je klíčem ke zlepšení kvality obrábění. V tomto článku se budeme zabývat řešením řezných parametrů, volbou nástroje, způsobem upínání, tuhostí stroje a optimalizací dráhy obrábění. Kromě toho jsou pro snížení vibrací a optimalizaci výkonu obrábění klíčové adaptivní řídicí systémy, které dynamicky upravují parametry obrábění na základě údajů o vibracích v reálném čase. Analýza vibrací má zásadní význam pro identifikaci a zmírnění problémů s vibracemi při CNC obrábění.

1. Porozumění vibracím CNC strojů

1.1 Co jsou vibrace stroje?

Vibrace stroje při CNC obrábění se týkají kmitavého pohybu součástí stroje, který může být způsoben různými faktory, jako jsou nevyvážené nebo špatně seřízené součásti, uvolněné nebo opotřebované díly, rezonanční nebo harmonické frekvence a špatný návrh nebo konstrukce stroje. Modální analýza je technika používaná ke studiu vibračních charakteristik strojních součástí. Tento nežádoucí pohyb může vést k problémům, jako je opotřebení nástroje, vady povrchové úpravy a rozměrové nepřesnosti, což v konečném důsledku ovlivňuje přesnost a kvalitu konečného výrobku. Pochopení hlavních příčin vibrací stroje je zásadní pro zavedení účinných opatření pro řízení vibrací a zajištění optimálního výkonu CNC strojů.

1.2 Vliv vibrací stroje na obrábění

Vibrace stroje mohou významně ovlivnit obráběcí operace, včetně snížení životnosti nástroje, snížení rozměrové přesnosti a zhoršení kvality povrchu. Chvění je specifický typ vibrací, který může vést ke špatné kvalitě povrchu a snížené životnosti nástroje. Kromě toho mohou vibrace vést k prodloužení prostojů, snížení produktivity a vyšším nákladům na údržbu. V průmyslových odvětvích citlivých na přesnost, jako je letecký průmysl a zdravotnické přístroje, mohou mít vibrace stroje závažné důsledky, včetně snížení spolehlivosti a bezpečnosti výrobků. Řešení vibrací strojů je nezbytné pro udržení vysokých standardů obráběcích operací a pro zajištění dlouhé životnosti a účinnosti řezných nástrojů a dalších součástí strojů.

2. Identifikace zdrojů vibrací při CNC obrábění

2.1 Příčiny vibrací související se stroji

Příčiny vibrací při obrábění na CNC strojích mohou být způsobeny různými faktory, včetně:

- Nevyvážené nebo špatně seřízené součásti, jako jsou vřetena, motory nebo převodovky.

- Uvolněné nebo opotřebované díly, jako jsou ložiska, řemeny nebo řemenice.

- Rezonance nebo harmonické frekvence mohou nastat, když se vlastní frekvence stroje shoduje s řeznou frekvencí.

- Špatný návrh nebo konstrukce stroje, včetně nedostatečné tuhosti nebo tlumení.

- nedostatečná údržba stroje, včetně zanedbání pravidelného mazání nebo nevýměny opotřebovaných dílů.

Pochopení frekvenční odezvy stroje je klíčové pro identifikaci a zmírnění problémů s vibracemi.

Pochopením těchto příčin vibrací souvisejících se strojem mohou obráběči a konstruktéři CNC strojů přijmout cílená opatření ke zmírnění vibrací, upravit parametry obrábění a optimalizovat nastavení stroje tak, aby se minimalizovaly vibrace a zajistila vysoká kvalita obrábění. Pravidelná údržba a pečlivé nastavení mají zásadní význam pro tlumení vibrací a zvýšení celkového výkonu CNC strojů.

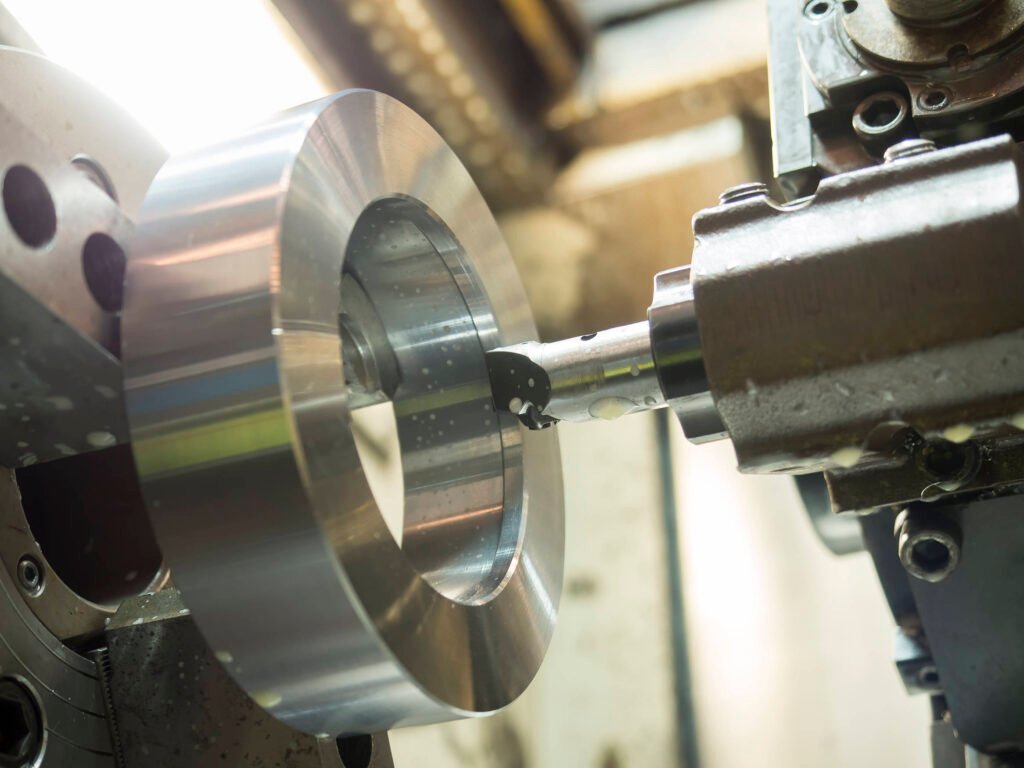

2.2 Příčiny vibrací související s vřetenem a nástroji

Příčiny vibrací související s vřetenem a nástroji jsou běžným problémem při CNC obrábění. Vřeteno, které drží a otáčí řezným nástrojem, má při obrábění zásadní význam. Jakákoli nevyváženost nebo nesouosost vřetena může vést k významným problémům s vibracemi. Podobně mohou k vibracím přispívat i řezné nástroje, pokud nejsou správně navrženy nebo udržovány.

Mezi běžné příčiny vibrací vřeten a nástrojů patří:

- Nevyvážená nebo špatně seřízená vřetena: Pro minimalizaci vibrací je nezbytné zajistit správné vyvážení a seřízení vřetena.

- Opotřebovaná nebo poškozená ložiska vřetena: Pravidelná kontrola a údržba ložisek vřetena může zabránit vibracím způsobeným opotřebením.

- Nesprávná geometrie nebo konstrukce nástroje: Konstrukce a geometrie řezného nástroje by měla být optimalizována tak, aby se snížily vibrace.

- Nedostatečná tuhost držáku nástroje: Použití vysoce kvalitních držáků nástrojů s dostatečnou tuhostí může výrazně snížit vibrace.

- Špatné upnutí nebo usazení nástroje: Správné upnutí a usazení řezného nástroje může zabránit vibracím při obrábění.

Pro minimalizaci vibrací způsobených vřetenem a problémů souvisejících s nástroji je nezbytné zajistit správné vyvážení a seřízení vřetena a správnou konstrukci a údržbu nástrojů. Pravidelná údržba a kontrola vřetena a nástrojového vybavení může pomoci identifikovat a řešit potenciální problémy dříve, než způsobí problémy s vibracemi. Zaměřením se na tyto oblasti mohou obráběči zvýšit výkonnost nástrojových držáků a dosáhnout lepších výsledků při CNC obrábění.

3. Minimalizace vibrací při CNC obrábění

Minimalizace vibrací při CNC obrábění je zásadní pro dosažení vysoké kvality dílů a snížení rizika zlomení nástroje a poškození stroje. Ke snížení vibrací lze použít několik strategií, včetně optimalizace parametrů obrábění, výběru správného řezného nástroje a zlepšení stability upnutí obrobku a držáku nástroje. Zavedením těchto strategií mohou obráběči zajistit hladší průběh obrábění, lepší rozměrovou přesnost a delší životnost nástroje.

3.1 Optimalizace parametrů obrábění

Optimalizace parametrů obrábění je důležitým krokem při minimalizaci vibrací při obrábění na CNC strojích. Parametry obrábění, jako jsou řezná rychlost, rychlost posuvu a hloubka řezu, mohou ovlivnit úroveň vibrací při obrábění. Úpravou těchto parametrů mohou obráběči snížit amplitudu vibrací a zlepšit celkovou kvalitu dílu.

Mezi běžné parametry obrábění, které lze optimalizovat za účelem minimalizace vibrací, patří:

- Rychlost řezání: Zvýšení řezné rychlosti sice může pomoci snížit vibrace, ale je nutné najít rovnováhu, aby se předešlo riziku zlomení nástroje. Nastavení řezné rychlosti tak, aby odpovídala materiálu a nástroji, může vést k hladšímu průběhu operací.

- Rychlost podávání: Nastavení rychlosti posuvu může pomoci snížit vibrace, ale je třeba vzít v úvahu dopad na kvalitu povrchu dílu. Nalezení optimální rychlosti posuvu může zvýšit kvalitu a efektivitu procesu obrábění.

- Hloubka řezu: Snížení hloubky řezu může pomoci minimalizovat vibrace, ale může vyžadovat více průchodů pro dokončení dílu. Klíčem k účinné regulaci vibrací je vyvážení hloubky řezu s požadovanou rychlostí a kvalitou obrábění.

Pečlivým nastavením těchto parametrů obrábění mohou obráběči tlumit vibrace a dosáhnout lepších výsledků operací CNC.

3.2 Výběr správného nože

Výběr správného řezného nástroje je pro minimalizaci vibrací při CNC obrábění zásadní. Řezný nástroj by měl být navržen a vyroben tak, aby odolával silám a namáhání při obrábění, a měl by být náležitě udržován a kontrolován, aby byl v dobrém stavu.

Mezi běžné faktory, které je třeba vzít v úvahu při výběru řezného nástroje, patří:

- Materiál nástroje: Materiál by měl být vybrán na základě typu obráběného materiálu a požadované povrchové úpravy. Kvalitní materiály vydrží vyšší namáhání a snižují vibrace.

- Geometrie nástroje: Geometrie nástroje by měla minimalizovat vibrace a zlepšit celkovou kvalitu dílu. Funkce, jako je zvýšený úhel hřbetu nebo jedinečný design břitu, mohou pomoci snížit řezné síly.

- Povlakování nástrojů: Povlak nástroje může pomoci snížit tření a zlepšit celkový výkon nástroje. Povlaky, jako je nitrid titanu (TiN) nebo uhlík podobný diamantu (DLC), mohou zvýšit životnost nástroje a snížit vibrace.

Výběrem správného řezného nástroje a jeho správnou údržbou mohou obráběči výrazně minimalizovat vibrace a dosáhnout lepších výsledků při obrábění na CNC. Pravidelná kontrola a správná funkce držáku nástroje jsou zásadní pro udržení optimálních podmínek obrábění.

4. Optimalizace parametrů obrábění

Snížení řezné rychlosti: Příliš vysoká řezná rychlost může způsobit rezonanci a její správné snížení může snížit vibrace.

Nastavte rychlost posuvu: Příliš malá rychlost posuvu může vést ke zvýšenému tření a příliš velká může zhoršit nestabilitu řezné síly. Je třeba ji nastavit ve vhodném rozsahu.

Optimalizace hloubky a šířky řezu: Doporučuje se menší hloubka řezu a více posuvů, aby se zabránilo řezání příliš velké plochy najednou.

Pro minimalizaci vibrací je také zásadní zavedení technik tlumení vibrací.

5. Zlepšení stability upnutí obrobku a držáku nástroje

Použití přípravku s vysokou tuhostí: nedostatečné upnutí vede k rezonanci, proto se doporučuje použít jedinečný přípravek s dobrou stabilitou.

Snížení počtu zavěšených dílů: Zvětšete podporu nebo použijte pomocné úchyty pro štíhlé nebo tenkostěnné díly.

Použití materiálů tlumících nárazy: Na styčné ploše mezi přípravkem a obrobkem by měla být použita vložka tlumící nárazy, aby se snížil přenos vibrací.

Pochopení dynamiky obráběcích strojů má zásadní význam pro zlepšení tuhosti stroje a snížení vibrací.

Závěr

Vibrace jsou při CNC obrábění nevyhnutelné, ale lze je účinně snížit optimalizací řezných parametrů, výběrem správného nástroje, zvýšením stability upnutí, zlepšením tuhosti stroje, optimalizací dráhy obrábění atd. Ve skutečném provozu by se mělo kombinovat s konkrétními podmínkami průběžné optimalizace a seřizování, aby se našla nejvhodnější strategie obrábění.